La demande de lithium monte en flèche. L’élément est un ingrédient crucial dans les technologies vertes, y compris les batteries dans les téléphones, les ordinateurs portables, les voitures électriques et les réseaux électriques1,2. Les batteries lithium-ion sont parmi les meilleures options pour maintenir la charge et fournir de l’énergie efficacement. D’ici 2025, la demande de lithium élémentaire devrait être trois fois plus élevée (150 000 à 190 000 tonnes) qu’elle ne l’était en 2018.3. Et d’ici 2100, cela pourrait atteindre 400 000 à 700 000 tonnes par an.4.

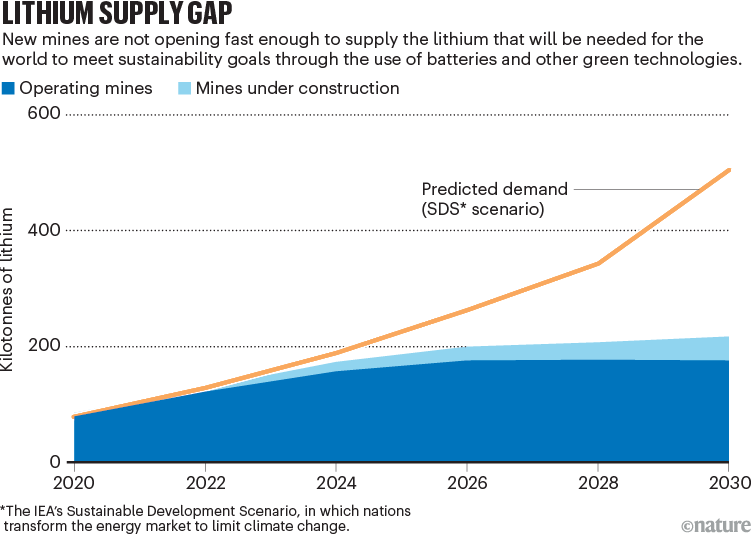

En théorie, il y a suffisamment de lithium dans le sol pour répondre à ce besoin – environ 20 millions de tonnes (Mt) sont disponibles dans les réserves où l’élément est rentable à extraire, et près de 90 Mt de ressources supplémentaires ont été identifiées ailleurs.5. Mais, dans la pratique, il existe un goulot d’étranglement de la production. Il est lent et coûteux d’ouvrir de nouvelles mines et installations de traitement, de sorte que la demande pourrait dépasser l’offre au cours de la prochaine décennie (voir « Déficit d’approvisionnement en lithium »). L’Agence internationale de l’énergie (AIE) prévoit que, d’ici 2030, les producteurs ne seront en mesure de répondre qu’à la moitié des besoins de l’industrie du lithium tout en atteignant des objectifs de durabilité conformes à l’accord de Paris sur le climat.6.

Source : AIE

Les méthodes utilisées pour extraire et traiter le lithium à partir de roches, de saumures et d’argiles ne sont pas non plus à la hauteur. Ils ont peu changé au cours du siècle dernier et reposent sur des processus mécaniques et chimiques inefficaces, gaspilleurs et dommageables pour l’environnement. Toute la base de l’extraction et du traitement du lithium doit être repensée.

Classiquement, les minerais rocheux sont grillés à 1 100 °C, puis cuits dans de l’acide à 250 °C pour libérer (« lixiviation ») le lithium sous sa forme sulfate (Li2AINSI4)7. Une procédure similaire est utilisée pour les argiles8. Ensuite, les métaux indésirables sont séparés à l’aide d’une demi-douzaine de réactions chimiques, qui nécessitent plus de chaleur et de réactifs. Enfin, la solution est évaporée pour laisser du carbonate de lithium pur (Li2CO3) ou de l’hydroxyde de lithium (LiOH). Les saumures sont traitées de la même manière ou peuvent être laissées à l’extérieur pour s’évaporer pendant des mois à un an – un taux trop lent pour stimuler l’industrie.

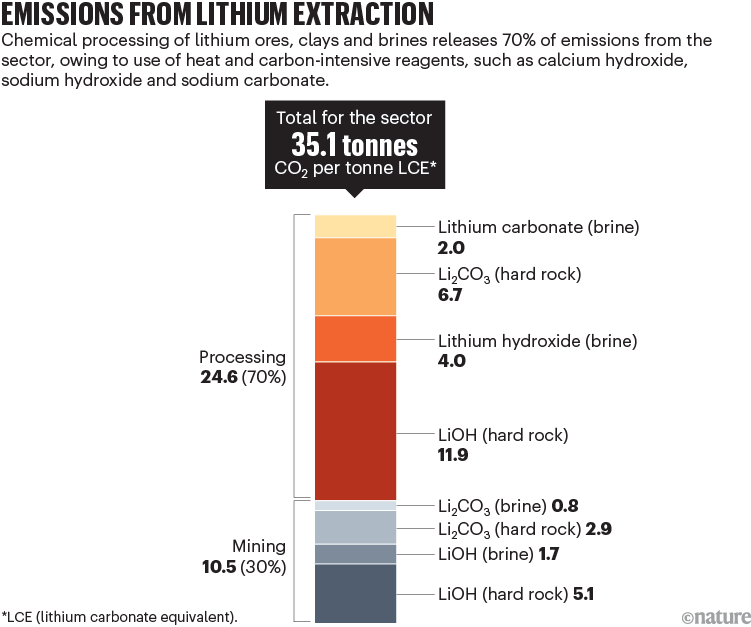

Le traitement chimique du lithium consomme également beaucoup d’énergie et d’eau: produire 1 tonne de sels de lithium nécessite à peu près autant d’électricité que six foyers américains utilisent en un an (60 mégawattheures), ainsi que l’équivalent d’une petite piscine d’eau (70 mètres cubes). Il génère beaucoup de déchets solides9 et les émissions. Selon la matière première, produire 1 tonne de Li2CO3 ou LiOH libère entre 3 et 17 tonnes de dioxyde de carbone, soit 2 à 11 fois plus que pour 1 tonne d’acier, et plus d’un vol aller-retour pour un passager de San Francisco à New York (environ 1,5 tonne de CO2). Au total, la transformation représente environ 70 % du CO2 Émissions associées à la production de lithium6; l’exploitation minière et le transport sont responsables du reste (voir « Émissions provenant de l’extraction du lithium »). Selon nos calculs utilisant les données de l’AIE, cela représentait 3,6 millions de tonnes de CO2 en 2020 pour Li2CO3. D’ici 2050, les données de l’AIE suggèrent que ces émissions pourraient atteindre 60 millions de tonnes de CO2 par an.

Source : AIE

L’expansion de l’exploitation minière présente également de nombreux inconvénients. La majeure partie du lithium mondial provient de quelques régions éloignées5. Plus de la moitié (54%) est extraite en Australie-Occidentale à partir de minerais de roche dure « spodumène ». Les saumures sont la deuxième source la plus courante, trouvée dans les piscines de surface et les sources géothermiques dans les marais salants (salars) du « triangle du lithium » entre le Chili, la Bolivie et l’Argentine, et en Californie. Des argiles contenant du lithium ont également été identifiées dans le désert de Mojave dans le sud de la Californie, le sud du Nevada, le Mexique, la Serbie et la Tanzanie.

Ces régions à prédominance sèche connaissent déjà un stress hydrique, aggravé par les risques climatiques, notamment la chaleur extrême et les inondations. Les inondations peuvent propager la pollution aux plans d’eau avoisinants. Par exemple, les débris ou la « gangue » laissés dans les bassins d’évaporation contiennent de lourds métaLes LS, tels que l’arsenic, le thallium et le chrome, ainsi que l’uranium et le thorium, des éléments radioactifs naturels qui sont également présents dans les minerais de lithium.

Les conséquences sociales néfastes de l’exploitation minière vont de l’insuffisance des protections en matière de sécurité et de santé aux violations des droits de l’homme. Il sera essentiel pour les sociétés minières de lithium de respecter les engagements environnementaux, sociaux et de gouvernance solides que beaucoup ont pris pour continuer à protéger l’environnement et la santé des travailleurs et des résidents locaux (voir, par exemple, go.nature.com/3k3qfbb).

Si rien ne change, le simple fait d’augmenter la production de lithium sur les sites existants pourrait annuler les avantages des technologies propres qu’ils alimentent. Ici, nous soulignons six priorités pour l’industrie du lithium.

Extraire le lithium en moins d’étapes

L’extraction directe du lithium à partir de saumures ou de solutions acides évite le besoin de nombreuses réactions chimiques et consomme moins de matières premières, d’eau et d’énergie. Des chimistes et des ingénieurs mettent à l’essai de tels systèmes, bien que la plupart n’aient pas encore été commercialisés. Ceux-ci utilisent un « sorbant » – souvent un oxyde métallique poreux – pour attirer et concentrer les ions lithium dans une colonne.10. Les ions sont éliminés à l’aide d’acide chlorhydrique ou sulfurique (H2AINSI4), et le sorbant peut ensuite être réutilisé.

Crise énergétique : cinq questions auxquelles il faut répondre en 2023

L’électrolyse est un autre moyen d’économiser sur les réactifs et les émissions. Classiquement, Li2AINSI4 La solution est convertie en sels de lithium de qualité batterie en la faisant réagir avec du carbonate de sodium (Na2CO3) pour faire Li2CO3 puis avec de l’hydroxyde de calcium (Ca(OH)2) pour former LiOH. Mais les deux réactifs sont intensifs en carbone à produire. Le passage d’un courant électrique à travers la solution produit plutôt des réactions au niveau des électrodes. À l’électrode positive, l’eau est convertie en protons (H+) et l’oxygène (O2) et à l’électrode négative, l’eau se transforme en hydroxyde (OH) et en hydrogène (H2). Li+ migrent vers l’électrode négative, où ils se combinent avec les ions hydroxyde pour former du LiOH. Les protons fabriqués à l’électrode positive se combinent ensuite avec le sulfate restant (SO42−) pour créer H2AINSI4, qui peut être récupéré.

Ces processus doivent encore être optimisés. Les chimistes devraient concevoir des sorbants qui peuvent absorber le lithium de manière sélective, rapide et efficace sans se détériorer; Ceux disponibles aujourd’hui sont incapables de combiner ces qualités. Dans l’électrolyse, les matériaux d’électrode doivent être plus durables, abordables et stables à haute température. Par exemple, certains éléments utilisés pour recouvrir les électrodes, tels que l’iridium, se dégradent au-dessus de 50 °C et doivent être évités. Différentes conceptions, tailles et géométries d’électrodes et de réacteurs doivent être explorées.

Convertir les déchets en produits de valeur

En 2030, l’industrie des batteries lithium-ion devrait produire près de 8 millions de tonnes de sulfate de sodium (Na2AINSI4), qui atteindront près de 30 millions de tonnes d’ici 2050 (A.Z.H., communication personnelle). Ceci est généré lors de la cristallisation de Li2CO3, lorsque Li2AINSI4 réagit avec Na2CO3. Actuellement, les déchets sont déversés dans des sites d’enfouissement ou expédiés à l’étranger, ce qui rend l’élimination majeure. Il existe donc une énorme opportunité environnementale pour le retraitement Na2AINSI4 de retour dans l’hydroxyde de sodium (NaOH) et H2AINSI4. Ces produits chimiques représentent deux des intrants les plus importants pour l’extraction du lithium, la fabrication et le recyclage des batteries.11, qui sont susceptibles d’utiliser 5 Mt de NaOH et 6 Mt de H2AINSI4 en 2030. D’ici 2050, ce chiffre devrait passer à 17 Mt et 19 Mt, respectivement (analyse des auteurs utilisant Logiciel GREET développé par Argonne National Laboratory).

Séparation du sulfate de lithium en Bolivie.Crédit : Gaston Brito Miserocchi/Getty

Ici encore, l’électrolyse peut être utilisée par un procédé analogue à celui de la conversion sels de lithium. En plus d’ajouter de la valeur aux déchets, cette étape supplémentaire améliorerait la circularité, la durabilité et la robustesse de la chaîne d’approvisionnement des batteries lithium-ion. (Plusieurs entreprises de différentes tailles se concentrent sur ce domaine, y compris Aepnus Technology, où travaillent L.H., B.A. et G.P.) Selon les analyses de l’industrie, cela pourrait atténuer au moins 160 millions de tonnes de CO2 entre 2024 et 2050. Les coûts varient, mais pourraient être inférieurs à 1 000 dollars EU par tonne, ce qui réduit les coûts de traitement et d’élimination d’au moins 15%.

Traiter les minéraux électrochimiquement sous terre

Plutôt que de creuser des roches et d’en séparer les produits chimiques à la surface, le lithium pourrait être extrait alors qu’ils sont encore enfouis, en utilisant des processus électrochimiques. Les puits horizontaux forés à travers des gisements géologiques riches en lithium peuvent être « fracturés » de la même manière que les lits de pétrole de schiste. Les électrodes insérées diviseraient les molécules d’eau et produiraient le H+ ions nécessaires pour lessiver le lithium en solution. Le liquide résultant serait introduit à la surface et transformé en sels de lithium.

Voitures électriques et batteries : comment le monde produira-t-il assez ?

Les technologies d’exploitation minière souterraine en sont encore à leurs balbutiements, mais la faisabilité de cette approche a été établie pour la récupération du cuivre.12, un procédé qui repose également sur la lixiviation acide. Des recherches supplémentaires sont nécessaires sur la façon d’extraire sélectivement des ions tels que le lithium dans un environnement naturel, parmi des matériaux, des surfaces et des interfaces complexes. Pour valider cette approche, les ingénieurs doivent examiner les corrélations entre la profondeur de fracture et la taille des particules, ainsi que les conditions de fonctionnement telles que la tension de la cellule et la densité de courant.

Les détracteurs pourraient suggérer que la fracturation électrochimique pourrait aggraver la contamination de l’eau et de l’environnement. Cependant, les minerais de lithium ou les argiles seraient fracturés à une profondeur moins profonde que les schistes bitumineux profonds. Et l’eau et le sable pourraient être utilisés comme liquide de fracturation, sans la litanie de tensioactifs chimiques et de stabilisants nécessaires à la fracturation du schiste. Néanmoins, la modélisation économique et l’analyse du cycle de vie seront cruciales pour affirmer la viabilité de l’exploitation minière souterraine, ainsi que ses effets sur le carbone (émis et stocké dans les sols) et les écosystèmes.

Fabriquer des électrodes à partir de minerais bruts

Les fabricants de batteries synthétisent actuellement des matériaux d’électrodes lithium-ion à partir de zéro, en utilisant du lithium pur et des sels de métaux de transition. La fabrication d’électrodes à partir de matières moins transformées ou même de matières premières, telles que les minerais eux-mêmes, éviterait beaucoup de traitement chimique. Les futures chimies d’électrodes pourraient un jour rendre cela possible.

Par exemple, certaines électrodes sont constituées d’oxydes de lithium nickel manganèse-cobalt (Li-NMC) en couches. Les matériaux qui ont des structures plus irrégulières que le Li-NMC sont à l’étude pour être utilisés comme électrodes, y compris les sels gemmes désordonnés (DRX). Ceux-ci contiennent du manganèse ou du titane – des éléments qui sont plus abondants et moins chers que le cobalt ou le nickel, et peuvent contenir des charges plus densément que le Li-NMC peut13. Mais les électrodes DRX doivent fonctionner à des tensions élevées, auxquelles elles deviennent instables. Ce problème doit être surmonté avant que de tels matériaux puissent être utilisés dans les batteries.

Recyclage de batteries lithium-ion dans une usine de Kingston, au Canada.Crédit : Christinne Muschi/Bloomberg/Getty

En théorie, il devrait être viable de fabriquer des électrodes directement à partir de minerais de lithium ou d’argiles. Ces minerais sont riches en autres éléments déjà utilisés dans les électrodes de batterie. Par exemple, le spodumène comprend le lithium, l’aluminium, le silicium et le magnésium, et les argiles de lithium telles que l’hectorite contiennent du lithium, du magnésium, du fer et du manganèse – mais pas dans le bon arrangement et le bon environnement pour stocker la charge.

Bien que le concept soit encore dans une décennie, les chimistes et les ingénieurs explorent les possibilités. La modélisation informatique est nécessaire pour examiner les réseaux de réactions qui pourraient être utilisés pour concentrer le lithium et les métaux de transition dans les minerais et identifier les additifs utiles. Les électrodes et les électrolytes DRX (le tampon entre les électrodes) doivent également être développés pour résister à la chaleur et fonctionner à des tensions élevées.

Développer l’exploitation minière parallèlement au recyclage à l’échelle mondiale

Pour surmonter les goulots d’étranglement du lithium, le « où » pourrait être tout aussi important que le « quoi ». Bien qu’une poignée de pays extraient du lithium, la chaîne d’approvisionnement des batteries est concentrée en Asie de l’Est et du Sud-Est, en particulier en Chine. D’autres pays et régions cherchent à stimuler la fabrication nationale et à diversifier leurs chaînes d’approvisionnement. L’Union européenne a adopté une stratégie sur les chaînes d’approvisionnement en batteries en En 2018 (European Battery Alliance) et en 2021-2022, les États-Unis ont adopté le projet de loi bipartite sur les infrastructures, la loi sur la réduction de l’inflation et la loi CHIPS and Science pour stimuler la production nationale de technologies vertes, y compris les batteries.

Plus que dix ans pour redessiner les batteries lithium-ion

À long terme, la mise en service d’un plus grand nombre de mines et d’installations de traitement est le moyen le plus simple de protéger la sécurité énergétique. Bien que cela commence à se produire, les projets d’infrastructure minière et énergétique sont lents – il faut en moyenne 16 ans entre la découverte et la première production, selon les types de minéraux, l’emplacement et la mine.6. Les obstacles réglementaires perturbent également ce calendrier. À court terme, la rareté économique engendre l’innovation : l’utilisation de moins de matériaux et la substitution d’éléments peuvent alléger les tensions sur l’offre et réduire les coûts. Par exemple, la réduction de moitié de l’utilisation de l’argent et du silicium dans les cellules solaires au cours de la dernière décennie a permis d’accélérer leur déploiement et de réduire les coûts.

Des sources non conventionnelles moins concentrées de lithium devraient être exploitées, y compris les résidus miniers et les eaux de drainage minier acides, ainsi que les « eaux de production » provenant du forage pétrolier et gazier. L’économie de ces approches nécessite des études en laboratoire et à l’échelle pilote pour évaluer leur faisabilité.

Le recyclage des batteries lithium-ion devrait également être accéléré, notamment pour faire face à l’augmentation du nombre de batteries usagées de véhicules électriques qui devraient atteindre leur fin de vie après 2030. Le recyclage pourrait fournir 10% de l’approvisionnement en 2040, selon l’industrie6. Les technologies de base sont établies. Dans la forme la plus simple, les électrodes sont retirées et « rafraîchies » en y ajoutant plus de lithium. Le plus souvent, la batterie est déchiquetée mécaniquement et chauffée pour libérer un alliage métallique, y compris le cobalt et le nickel, et un laitier contenant du lithium et d’autres métaux. Les scories sont ensuite traitées comme des minerais et des argiles pour produire des sels de lithium. Comme pour l’extraction du lithium brut, les chimistes et les ingénieurs doivent aider chaque ion métallique à trouver sa maison et adapter les processus d’extraction pour réduire les étapes et l’utilisation de réactifs.

Coordonner les politiques, stimuler la recherche et communiquer

La demande croissante de minéraux pour aider à la transition énergétique mondiale entraînera des risques pour les entreprises, les gouvernements et les communautés. Les chaînes d’approvisionnement doivent être exemptes de mauvais acteurs, et les minéraux et les matériaux doivent être provenant de sources responsables. La documentation numérisée, telle que les « passeports » qui suivent la provenance de tous les minéraux et composants utilisés dans la fabrication, facilite de plus en plus le suivi des produits et des flux de matériaux. Les origines pourraient être vérifiées en analysant les isotopes, en utilisant des spectromètres de masse et des bases de données de la composition isotopique du lithium à travers les sources géographiques. Les méthodes de préparation et d’analyse des échantillons devraient être normalisées et des règlements devraient être adoptés. Les besoins mondiaux pourraient être encouragés par des accords commerciaux et des programmes de soutien économique.

L’innovation technique est un autre domaine qui est mûr pour la coordination. Des centres de recherche financés par le gouvernement devraient être développés avec l’industrie privée pour cibler la recherche dans l’extraction minière, semblable à ceux dans les secteurs de la gestion de l’eau (comme la National Alliance for Water Innovation des États-Unis) et des semi-conducteurs (comme le Center for X-ray Optics du Lawrence Berkeley National Laboratory en Californie). Les centres d’innovation universitaire devraient soutenir les entreprises de technologies propres. Les grandes entreprises peuvent créer des sociétés de capital-risque pour soutenir les premiers concepts, qui sont souvent jugés trop risqués par les actionnaires.

Les consultations communautaires sont essentielles pour soutenir la « justice énergétique ». Par exemple, dans le sud-est de la Californie, le Conseil des superviseurs du comté d’Imperial a dirigé un atelier et en a proposé d’autres pour favoriser les discussions entre les citoyens et l’industrie sur l’extraction locale du lithium. Les organismes internationaux, comme l’Organisation de coopération et de développement économiques (OCDE), offrent une tribune pour orienter les mesures stratégiques en matière de sécurité énergétique.

Le défi du lithium représente une occasion rare dans laquelle les besoins de la recherche fondamentale et la politique mondiale sont alignés. Il sera essentiel d’encourager ces six changements dans l’industrie pour déployer les technologies vertes au cours de ce siècle.